随着电机制造业分工越来越细,许多电机厂的都把铁心作为采购件或委托外协件。虽然铁心有全套的设计图纸,铁心的尺寸、形状、材料都有详细的规定,但一旦铁心制造完成,厂家验收时往往只能检验其尺寸、形状、外观等特性,对于所用材料的材质、叠压系数以及硅钢片的片间绝缘、铁耗等等影响整机性能的特性却难以在铁心成品上检验,许多厂家都无奈地免检,导致电机制造完成后经常出现铁耗散差很大,甚至导致整机不合格的情况。最近就有许多同学咨询有关电机铁心成品的质量检验问题。今天老师就教同学们一手,采用简单可行的办法快速检验铁心成品,从源头杜绝铁耗超标的问题。

铁心是电机的重要部件,在电机中承担着导磁的作用,铁心所用材料的材质和铁心制造质量,不仅影响电机嵌线的工艺性和绝缘可靠性,而且还影响励磁电流、铁耗、杂散损耗等,进而影响电机的效率和温升。因此应对铁心制造质量要有足够的重视。要想把住铁心质量关,首先要知道铁心制造过程中主要存在哪些问题,才能有针对性地制定检验措施和检测方法。因此我们就先说说铁心制造过程中的常见问题。

冲片毛刺过大会影响叠压系数、引起铁耗增大、严重时会刺破绝缘影响电机的可靠性。毛刺过大的原因主要有模具间隙不合适、模具刃口钝化、硅钢材质及厚度与模具间隙匹配不当、冲压设备及工艺的参数不合适等。通常冲片毛刺应不大于0.04mm。

叠压不整齐是铁心制造质量最常见的质量问题,铁心叠压不整齐会影响铁心整体槽型尺寸不合格,进而影响槽满率,使嵌线困难;损伤槽绝缘和主绝缘,影响绝缘结构的可靠性和寿命;影响铁心与机壳的装配等。导致叠压不整齐的主要原因是叠压工装不合适,定位不准。

出现叠压不整齐时,大多厂家采用修锉的方法进行弥补和挽救,这样虽然保证了槽型的尺寸,但会带来硅钢片间大面积连通,片间电阻严重降低,失去片间绝缘效果,进而导致铁耗和杂散耗增大;励磁电流增大;效率降低;温升增高等。通常铁心叠压完成后不允许大面积修锉,特别是电枢铁心,应严格规定不允许大面积修锉。但允许对个别毛刺和凸出高点进行局部修锉,而且必须对铁心两端槽口、径向通风道处槽口及定子内腔和转子外圆槽口处通过局部修锉倒钝,倒钝时应沿平行冲片平面方向修锉,不允许沿垂直冲片方向修锉,以防止片间连通。

叠压系数偏低会导致磁密增大、励磁电流增大,使铁耗和铜耗均有所增大,另外叠压系数偏低还会导致在运行中铁心振动、损伤绝缘、噪声增大;叠压系数偏高同样会导致片间电阻减小,铁耗增大。因此叠压系数是铁心的一项重要指标,即不能过大也不能过小,在铁心设计图中对叠压系数都有所规定,通常以0.96左右为宜。造成叠压系数过高或过低的主要原因是叠压工艺不当、工艺参数不合适、压力过大或过小、毛刺过大等等。

铁心常用的材料是硅钢片,也有些直流或低频铁心(如同步机转子铁心、直流电机主机及换向极铁心、甚至是异步电机转子铁心)采用钢板或实心铁心,关于直流或低频铁心不多赘述,这里只说用硅钢片制造的电枢铁心,特别是高频电枢铁心,其硅钢片的材质严重影响铁耗和励磁电流大小,必须保证铁心所用的原材料符合设计要求。令人不能容忍的是一些黑心商家,利用铁心成品后难以检测冲片材质的空子,玩冲片材料以次充好、以低代高的猫腻,甚至采用一般的薄钢板来冒充硅钢制造铁心,还有些厂家自做聪明,采用混搭的方法,在硅钢中混入普通钢板,自以为这样是一种良心发现,心不致太黑,寻个自我安慰,殊不知这样造成的后果更加严重,使铁耗更加恶化。因为通常普通的钢板导磁性能好于硅钢,但铁耗比硅钢大很多,如果二者混用,会导致磁路中的磁通更多地分布在磁阻较小的普通钢板中,硅钢里的磁通较小,我们知道铁耗与磁密的平方成正比,这样一来,铁耗较小的硅钢里磁密较低,而铁耗较大的普通钢板里的磁密反而较高较饱和,必然导致总铁耗的进一步恶化,结果还不如全用普通钢板。这种自作聪明的做法,不禁让人想起当年山西假酒案,黑心商家本来在做假酒时采用工业酒精兑水,平时水兑得比较多酒精少,还不至于喝死人,后来商家觉得过年了,少兑点水多兑点酒精吧,也让买家过个好年,结果年没过成,反倒喝死人了!这是多么令人愤怒的恶劣行径!看看这个是不是和铁片混搭如出一辙!

尺寸主要包括槽型尺寸和铁心成品尺寸。由于冲片绝大多数是采用模具冲压出来的,只要首片尺寸检验合格,后续冲片都是由模具保证,通常不会出现尺寸不合格的问题,况且铁心的大多尺寸在铁心制造完成后仍可方便地检测,因此这里不做赘述。

以上所说的问题有些是由于工艺装备等硬件条件较差,制造能力欠缺问题,这是硬伤,建议尽量不选择或淘汰这样的供应商,或者要求这样的供应商限期整改,加大设备等硬件条件投入;有些是由于工艺纪律执行不到位或某些工艺细节和工艺参数设置不合理,没有引起工艺人员和操作工人的足够重视,这是管理方面的问题,整改相对较容易,应责令供应商限期整改;性质最为恶劣的是第1.5条,明知故犯玩猫腻,对这种恶劣的供应商,不仅要取消其供应商资格,还应追究责任损失,严惩不贷!那么怎样才能发现铁心制造过程中存在的问题呢?特别是形成铁心成品后如何发现那些在铁心成品上难以检测的性能参数呢?除了严格考察供应商的资质、诚信、管理体系外,方便有效的监督和检测是保证铁心供货质量的重要手段!因此接下来才是重点,我们就说说铁心成品如何进行验收检验。

外观和尺寸检验是每个厂家必做的一项验收内容,这项内容也是最容易实现和可操作的。外观检测通常是目测铁心外观是否整齐、有无大面积打磨修锉痕迹、焊缝是否美观牢固、扣片是否紧固可靠美观、槽内是否平滑整齐无凸出错片、用手指触摸槽口部位是否倒钝无尖锐等;铁心尺寸可用合适的量具测量;槽型尺寸通常采用专用的通止槽样棒检测。

叠压系数本身就是一个不太好直接测量的参数,主要由叠压压力保证,因此铁心叠压是一个特殊过程,需要特殊过程确认。一旦铁心制造完成,就难以再现叠压压力,因此也就无从知晓叠压系数。尽管有关标准中也有一些间接的测量方法,如针刺法等等,但这些测量方法大多不太靠谱,测量误差和主观因素较大。比较而言称重法是比较靠谱的一种方法。采用该方法时应首先从特殊过程确认开始,先在技术、检验等相关人员的现场见证下,严格按照设计要求的材料、经工艺验证后的工艺及工艺参数正儿八经地走一遍,条件允许可多做出些合格样件,然后精确称重,得出合格样件的精确重量,以后验收就以这个重量为基础,再给定一个合理的允差带作为判别标准,对批产铁心的叠压系数用称重法进行抽检或全检即可。

如果说前两项检验是针对某些单一质量特性进行的常规检验,那么下面要介绍的则是一种全面检测铁心性能一致性的检测方法。不论铁心质量存在任何质量缺陷,均会在此方法下现出原形,更重要的是该方法具有很强的可操作性、检测无损伤、分辨率高、检测的特征参数能全面反映出铁心质量特性等特点,因此接下来才是重点!

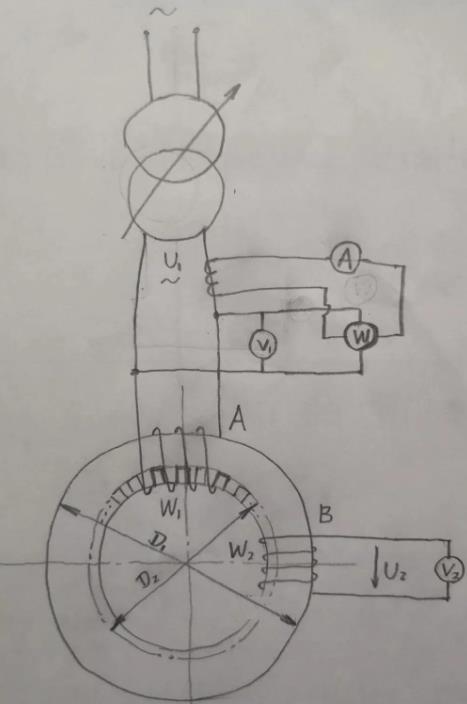

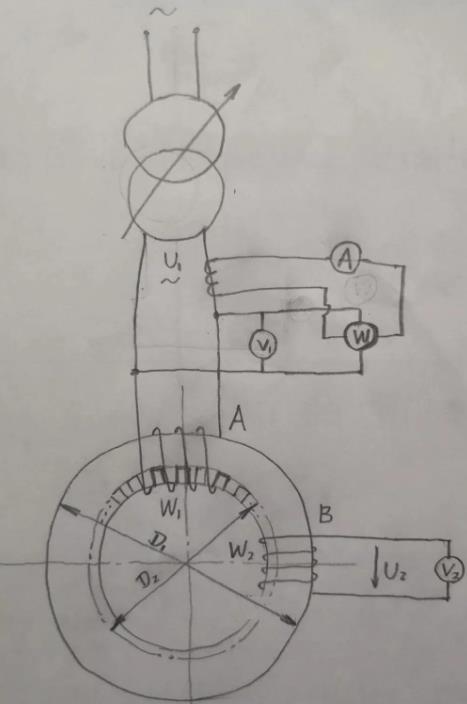

①首先在铁心成品上绕上两个线圈,两个线圈的中心线相互垂直,并按图连接好测试线路。如下图所示,其中线圈A为励磁线圈,其匝数为W1,线圈B为检测线圈,其匝数为W2。图中调压器的选择应满足输出电压0~100V,输出电流不低于以下⑸式所确定的电流;电压表V1量程不低于100V,V2不低于1000V;功率表应选择低功率因数瓦特表或电能分析仪。

②关于两个线圈匝数及截面的确定,要视铁心的大小和调压器(励磁电源)的电压。步骤如下:

式中:D1、D2分别为定子铁心外径和槽底圆直径;l为铁心净长度。

式中:B为将来施加励磁后轭中的磁密,取最大磁密1.5T。

式中:U1、U2分别为两个绕组上的电压,可取U2为500V左右(以考虑安全和检测精度为宜),U2/U1=5~10为宜,这里可不必过于精确,因为可以通过调压器调节电压。按以上两式初步计算出匝数后取整即可。

式中:H为铁心中的励磁磁场强度,根据铁心所用的硅钢片牌号查磁化曲线B=1.5T时对应的磁场强度。根据上式计算出电流后,选择合适的电流密度(如3~5A/mm²)选择线圈铜截面积即可。线圈B由于是检测线圈,里面电流极小,可任选不低于0.5mm²的截面即可,但线圈B的电压较高,选择导线时注意导线的额定电压,应不低于1000V。

ⅱ接通电源后调节调压器电压,同时观测V2,使U2=4.44f•W2•Φ,其中Φ=1.5•S(即B=1.5T),记录电压U1、U2、电流I及功率P。

ⅲ向下调节调压器电压U1,同时检测电压U2,依次使电压U1逐步减小到0,至少测量5~7个点,分别记录各点的电压U1、U2、电流I及功率P,在测量点中至少要包括Φ=1.0•S(即B=1.0T)的点。

ⅳ计算铁耗。首先计算出对应各点的线圈铜耗:Pcu=I²R,然后用各点测得到瓦特表读数P分别减去对应点的铜耗即为对应各磁密(U2)点的铁耗,用各点的铁耗除以铁心轭的重量(注意!是铁心轭的重量,不包括齿!)即为单位质量的铁耗值(即铁耗密度W/kg),得到该值后即可与相应的硅钢片牌号去做比较,应与相应的硅钢片铁耗值相近。

线圈A为励磁线圈,其作用是给铁心励磁,使铁心轭部达到所需的磁密值(如1.0T、1.5T),这种励磁方式只有铁心轭部有磁通,齿部无磁通,因此计算出的铁耗只是对应轭部的铁耗。线圈B为检测线圈,其作用只是用于检测铁心内磁通的多少,通过该线圈的匝数,采用那个著名的4.44公式即可知道铁心中的磁通和磁密,需要说明的是,由于励磁绕组除了在铁心轭中产生主磁通外,还会产生漏磁通,因此实际铁心中的磁密在整个圆周中是不均匀的,励磁线圈处磁密最高,而与之对应的180度处磁密最小,为了得到铁心轭中的平均磁密,因此将检测线圈B置于与励磁线圈成90度的位置。

上述检测方法中,对应每一点U2,得到一个励磁电流I和一个铁耗值,如果硅钢材料的材质和铁心制造工艺完全一致,则每一个铁心对应同一个U2值的励磁电流和铁耗应该非常一致,考虑到测量误差和工艺、材料散差,可以把励磁电流和铁耗值规定一个较小的允差带(可规定3%为允差带)作为接收判据。如果铁心的材料材质发生变化,则磁导率和铁耗都会发生改变,这样对应同一点U2(即同样的磁密),由于磁导率的变化必然引起励磁电流的变化;材料铁损的变化也会导致铁心铁耗检测值的变化;如果铁心制造中工艺及工艺参数发生变化(如修锉等)导致片间发生严重连通短路,则必然出现铁心内涡流增大,从而导致励磁电流增大和铁耗增大。因此采用励磁电流和铁耗作为特征量,与铁心的材质和工艺关系非常敏感,质量分辨率很高,,如何材质变化和工艺变化都能在这两个特征量上得到体现。

上述检测方法得到的铁耗和励磁电流并不是电机运行时的实际铁耗和励磁电流,因为实际电机运行时的磁场分布与试验检测状态的磁场分布不同,励磁方式也不同;也不能精确代表硅钢片材料的铁损值和励磁电流值,因为材料本身的铁损检测方法与该方法存在差异,且铁心成品除了硅钢片中的铁耗以外,往往还有扣片、筋板、铁心压板及径向通风隔板等结构件的影响,因此不能将该检测方法得到的值作为电机的实际铁耗值和励磁电流值。但检测得到的这两个特征值与电机运行时的实际铁耗和励磁电流(空载电流)有很大程度的正相关。更重要的是这种检测方法得到的特征值与铁心的制造质量密切相关!因此该方法可以作为铁心质量及一致性的检测,可在批产的铁心中抽查或全部进行该项检测,一旦发现超出允差的铁心拒收,并进一步查找原因。建议同一批次产品两个特征值的允差带为3%,不同批次产品允差带为5%。以上标准仅供参考。

尽管上述检测方法可以作为铁心质量的照妖镜,任何制造质量缺陷基本都能在这个照妖镜下现出原形。但我们知道质量是制造出来的,不是检测出来的,因此选择有实力、管理规范、诚信的供应商是保证产品质量的根本。

首件监造和首件鉴定是应用上述检测方法非常重要的一步,在首件制造过程中,应该派检验人员认真跟踪,现场见证使用材料的材质、每道工序的工艺、原材料的取样封样等,首件(首批)的检测值是后续抽检、设置允差的依据和基础。

批量供货时,如果有条件可以长期派驻监造,考虑到监造成本问题,可以采取飞行检查,在不通知供应商的条件下突击检查,现场原材料取样、现场对冲片边角料进行取样封存、现场查看工艺参数、检查工艺纪律是非常必要的。

只有采取科学可行的验收检验,辅以上述监督手段,才能保证产品质量万无一失。